Услуги

Диагностика и ремонт двигателя

Счастье автомобиля заключается в уме его хозяина, а счастье автовладельца- исключение дорогостоящих внеплановых ремонтов.

Следовательно, главная задача автовладельца - внимательно изучить руководство по эксплуатации автомобиля и на его основе осуществлять диагностику, техническое обслуживание (ТО) и систему планово-предупредительного ремонта через заданные промежутки времени.

Диагностика двигателя - это анализ всех его систем, позволяющий определить его техническое состояние без полной разборки.

Компьютерная диагностика (КД) - это эффективный способ проверки электронных систем автомобиля с целью выявления и предупреждения неисправностей.

Компьютерная диагностика может осуществляться на автомобилях, имеющих электронный блок управления (ЭБУ), с помощью специальных диагностических приборов.

Процесс компьютерной диагностики включает в себя:

1. Считывание и расшифровка кодов ошибок с целью определения неисправного узла.

2. Определение фактических параметров т.е. определение показателей датчиков в реальном времени, и сравнение их с эталонными значениями.

3. Определение работоспособности отдельных узлов автомобиля.

4. Стирание ошибок, записанных в ЭБУ.

Основное преимущество компьютерной диагностики - это полный мониторинг электронных систем автомобиля, происходящий за короткое время. Однако компьютерная диагностика - это не панацея от всех бед. Возникающие неисправности в одном узле могут оказывать влияние на работу других. Сканер выдает сразу несколько ошибок, которые не позволяют точно определить дефект. Некоторые фактические параметры определяются косвенным путем. Например, такой важный параметр как компрессия двигателя в процессе компьютерной диагностики определяется через ускорение или замедление вращения коленчатого вала пропорционально значению компрессии. Более точно этот параметр определяется механическим методом, с помощью компрессометра. Поэтому иногда целесообразно проводить механическую диагностику двигателя совместно с компьютерной. Естественно, что для старых двигателей, не имеющих ЭБУ возможна только механическая диагностика.

Механическая диагностика двигателя включает в себя:

1. Визуальный осмотр двигателя:

- Обнаружение подтеков масла, антифриза и других технологических жидкостей;

- Определение состояния патрубков и приводных ремней;

- Определение состояние электропроводки и контактных соединений;

- Визуальный анализ цвета и запаха выхлопных газов;

- Определение уровня масла антифриза и других технологических жидкостей;

- Определение давления картерных газов в системе вентиляции картера (в некоторых случаях давление измеряется специальным прибором);

- Определение состояния воздушного фильтра;

2. Определение компрессии двигателя.

3. Определение правильности установки газораспределительного механизма (ГРМ).

4. Определение качества работы форсунок.

Дополнительно для дизельных двигателей:

1. Определение угла определения впрыска (УОВ) статическим или динамическим способом.

2. Диагностика свечей накаливания.

Дополнительно для бензиновых двигателей:

1. Диагностика свечей зажигания;

2. Определение производительности бензонасоса и давления топлива в системе питания.

В зависимости от целей механической диагностики список определяемых параметров может быть расширен. Например, измерение давления на выходе турбонагнетателя,

определение давления масла и т.п. Недостатком механической диагностики является наличие операций, связанных с частичной разборкой двигателя.

Диагностический процесс определяет дальнейшую стратегию и ход ремонтных работ, определяет величину материальных и финансовых затрат.

Главными факторами проведения качественной диагностики двигателя является наличие профессионального диагностического оборудования и опытных специалистов, прекрасно знающих устройство двигателя, обладающих интуицией и аналитическими способностями.

Ремонт двигателя – это процесс, позволяющий поддерживать надежное функционирование силового агрегата.

Планово-предупредительный ремонт (ППР) – ремонт, осуществляемый в соответствии с требованиями нормативно-технической документации через заданные периоды времени.

Внеплановый ремонт двигателя - ремонт, не предусмотренный системой ППР, вызванный внезапным отказом или нарушением правил технической эксплуатации.

При надлежащей организации системы ППР внеплановые ремонты сводятся к минимуму. Плановый и внеплановый ремонты подразделяются на агрегатный, капитальный и контрактный.

Агрегатный ремонт двигателя - восстановление или замена частей двигателя или его навесного оборудования.

Капитальный ремонт двигателя - это процесс, при котором двигатель доводится до состояния близкого к новому.

Контрактный ремонт двигателя – замена изношенного ДВС на новый или двигатель Б/У.

Система планово-предупредительного ремонта дизельного и бензинового двигателя представляет собой совокупность мероприятий по техническому обслуживанию и ремонту агрегатов ДВС с целью обеспечения его безотказной эксплуатации.

Система планово-предупредительного ремонта двигателя охватывает следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

- текущее техническое обслуживание (ТО) двигателя и надзор за оборудованием;

Техническое обслуживание в основной период эксплуатации подразделяется на следующие виды:

- ежедневное обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

Ежедневное обслуживание двигателя (проводится автовладельцем):

1. Внешний осмотр и проверка работы двигателя.

2. Контроль уровня масла, антифриза и других технологических жидкостей.

Первое техническое обслуживание (ТО-1)

В первое техническое обслуживание входят следующие пункты:

1. Проверка крепления двигателя и навесного оборудования.

2. Регулировочные операции.

3. Смазочные операции в соответствии с картой смазки.

Второе техническое обслуживание (ТО-2)

1. Все операции ТО-1.

2. Проверка и затяжка (при необходимости) болтов крепления головки цилиндров.

3. Регулировка зазоров клапанов (при отсутствии гидрокомпенсаторов).

4. Замена масла, антифриза и других эксплуатационных жидкостей через заданные промежутки времени.

5. Замена масляного, воздушного и топливного фильтров.

6. Замена ремня и роликов газораспределительного механизма, сервисных ремней, свечей зажигания и высоковольтных проводов, (для бензиновых двигателей) через определённые промежутки времени, заданные технической документацией.

ТО-1 и ТО-2 проводится на станции технического обслуживания (СТО)

Ремонт двигателя начинается после проведения диагностики двигателя; По объему работ процесс ремонта двигателя, условно подразделяется на малый, средний и капитальный ремонт. Процесс ремонта содержит множество технологических операций, имеющих свою специфику, которая зависит от типа и сложности ДВС. Однако любой ремонт производится по общей схеме:

1. Демонтаж двигателя и навесного оборудования.

Вопрос о степени разборки двигателя и о количестве снятого навесного оборудования решается индивидуально в каждом конкретном случае исходя из соображений разумного минимума. Т.е. прежде чем приступить к работе, следует убедиться в ее необходимости. Многие неисправности могут быть устранены частичной разборкой двигателя. Полный демонтаж двигателя производится в следующих случаях:

- Серьезные неисправности кривошипно- шатунного механизма (КШМ);

- Серьезные неисправности поршневой группы;

- При серьезном затруднении частичной разборки;

- При большом объеме текущих ремонтных работ;

Перед демонтажем двигателя следует определить способ выполнения этой работы, в частности, как будет сниматься двигатель-с коробкой передач или без нее, вверх или вниз относительно кузова.

При демонтаже двигателя следует запомнить следующие правила:

- Зафиксировать и промаркировать места подключения трубопроводов и кабелей, чтобы не перепутать их при сборке;

- Осторожно рассоединить разъемы электрических кабелей и штуцеров трубопроводов;

- Зафиксировать порядок разъединения электрических кабелей трубопроводов;

- В случае длительного ремонта необходимо снять аккумулятор и провести его подзарядку;

- До демонтажа двигателя необходимо слить масло и охлаждающую жидкость;

- Без необходимости не разъединять магистраль системы кондиционирования;

- При разъединении двигателя и выпускного коллектора стараться не обломать шпильки;

- При отсоединении двигателя от коробки передач необходимо закрепить коробку на элементах кузова;

2. Разборка двигателя.

После демонтажа разборка двигателя может проводится по следующей стандартной схеме:

- Снятие и разборка головки блока цилиндров (ГБЦ);

- Снятие поддона картера;

- Снятие масляного насоса и маслоприемника;

- Снятие шатунов с поршнями;

- Снятие (отворачивание) болта шкива коленчатого вала;

- Демонтаж сцепления (для автомобилей с механической коробкой передач) и маховика;

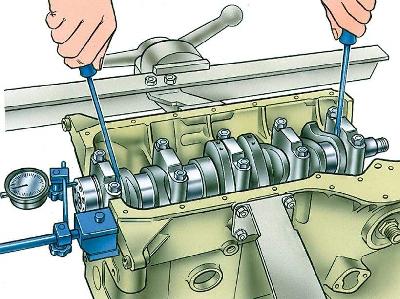

- Снятие крышек коренных подшипников и демонтаж коленчатого вала;

Для того чтобы не повредить детали разбираемого двигателя и сэкономить время разборки рекомендуется использовать специнструмент и специальные съемники.

Важнейшей задачей на этапе разборки двигателя является определение причин поломки двигателя.

3. Мойка деталей двигателя.

Необходимость мойки деталей после разборки диктуется требованием их чистоты при следующем этапе дефектации. Мойка может производится автоматически или вручную с помощью различных моющих средств.

Независимо от способа мойки деталей и используемого моечного оборудования мойка представляет собой комплекс операций, выполняемых в следующем порядке:

- Очистка наружных поверхностей деталей от грязи;

- Очистка внутренних полостей и каналов от нагара и частиц износа деталей;

- Очистка поверхностей сопряжений деталей от уплотнительных элементов (прокладки, герметики);

- Промывка деталей;

- Продувка внутренних каналов и сушка деталей;

4. Дефектация

Дефектация - процесс контроля и измерения износов и разрушений узла или агрегата, а также анализ причин, вызвавших эти разрушения.

Главная задача дефектации - это отбраковка деталей годных к дальнейшему использованию, от деталей требующих восстановления или замены.

Наиболее востребованными приборами являются микрометры с различными диапазонами измерений, нутромеры, пассаметры, индикаторы и т. п.

Определяется наличие люфтов, деформаций, рисок, износов и трещин.

При дефектации двигателя обязательному контролю подлежат следующие узлы и детали:

- Коленчатый вал;

- Блок цилиндров;

- Шатуны;

- Поршни;

- Поршневые кольца и пальцы;

- Головка блока;

- Газораспределительный механизм;

- Детали привода распределительного вала;

- Детали системы смазки;

- Детали системы охлаждения;

- Прочие узлы и детали;

5. Смета ремонтных работ.

После того как определены причины, вызвавшие поломку двигателя, произведена дефектация деталей и узлов разрабатывается схема(план) ремонтных работ,

на основе которой определяется сметная стоимость ремонта двигателя и составляется договор (заказ-наряд) с заказчиком. В договоре указывается:

- Перечень и стоимость диагностических и ремонтных работ, выполняемых автопредприятием.

- Перечень и стоимость сторонних работ, т.е. узкоспециализированных работ, которые автопредприятие не может выполнить своими силами. Например, шлифовальные и расточные работы, которые выполняются на станках в специализированных мастерских.

- Перечень и стоимость запасных частей. Запасные части необходимые для ремонта могут поставляться заказчиком, однако в этом случае гарантии автопредприятия на них не распространяются. Если поставкой запчастей занимается автопредприятие, то вся полнота ответственности за их качество ложится на автопредприятие. Поэтому автопредприятию, предоставляющему гарантии не выгодно поставлять низкосортные запчасти. Как правило автопредприятие проводит закупку у проверенных поставщиков.

После определения сметной стоимости договор согласуется с заказчиком и подписывается обеими сторонами.

Бывают случаи, когда в процессе дефектации выясняется, что двигатель получил значительные разрушения и стоимость ремонта значительно возрастает.

Заказчик принимает решение об установке контрактного двигателя нового или б/у. При этом надо понимать, что в случае установки двигателя б/у, заказчик приобретает «кота в мешке».

Ведь проверить его, хотя бы измерить компрессию (комплексный показатель качества двигателя) можно только на двигателе, установленном на автомобиль. Если двигатель окажется изношенным, то заказчик будет вынужден оплатить его снятие и установку.

6. Восстановление деталей и узлов двигателя.

Анализ причин, дефектов и разрушений ремонтируемого двигателя, а также экономическая целесообразность указывают, что некоторые ответственные и дорогостоящие детали и узлы двигателя могут быть восстановлены. Современные технологии авторемонта позволяют восстановить узлы и детали двигателя с высоким качеством и меньшими затратами, чем их замена на новые.

Цель данного процесса- восстановление эксплуатационных характеристик деталей и узлов двигателя до уровня близкого к новому. Цель достигается следующими способами:

- Восстановление исходной геометрии детали с высокой точностью;

- Восстановление номинальных значений зазоров во всех сопряжениях деталей;

- Восстановление рабочих функций вспомогательных агрегатов;

Работы по восстановлению узлов и агрегатов двигателя проводятся в специализированных мастерских, имеющих сложное оборудование и квалифицированный персонал.

Наиболее распространенными видами восстановления и ремонта деталей являются:

- Ремонт валов двигателей;

- Ремонт деталей кривошипно-шатунного механизма (коленчатый вал, шатуны);

- Ремонт цилиндро-поршневой группы (рабочие поверхности цилиндров, поверхности постелей коренных подшипников, пробоины, трещины и деформации блока цилиндров);

- Ремонт головки блока цилиндров и деталей механизма газораспределения;

- Ремонт вспомогательных систем и навесного оборудования (стартеры, генераторы, ТНВД, форсунки, турбонагнетатели, компрессоры и т.д.);

7. Сборка двигателя с использованием новых и восстановленных деталей и узлов.

Операции по сборке двигателя следуют в обратном порядке операциям его разборки и производятся следующим образом.

- Установка вкладышей коренных подшипников в постели блока цилиндров;

- Установка коленчатого вала в блок цилиндров;

- Установка упорные полукольца;

- Установка вкладышей в крышки коренных подшипников;

- Установка крышек коленчатого вала;

- Установка масляного насоса;

- Установка крышки заднего сальника коленчатого вала вместе с новым сальником;

- Установка шатунов в поршне с запрессовкой поршневых пальцев;

- Установка стопорных колец поршневых пальцев;

- Установка на поршень компрессионных и маслосъёмных колец;

- Установка поршней с шатунами в цилиндры с помощью специальной оправки;

- Установка крышек шатуна с затяжкой с соответствующим моментом;

- Установка маслоприёмника;

- Установка маховика;

- Установка масляного картера;

- Установка прокладки головки блока;

- Установка головки блока цилиндров и затяжка болтов головки блока по заданной схеме с соответствующим моментом;

- Установка распределительного вала;

- Установка ремня или цепи привода распределительного вала;

- Установка впускного и выпускного коллекторов;

- Установка навесных агрегатов;

- Установка сцепления;

- Установка коробки передач;

- Регулировочные операции;

- Монтаж навесного оборудования;

- Испытание (обкатка) ремонтируемого узла или агрегата;

8. Установка двигателя на автомобиль, его регулировка и обкатка.

Установка двигателя на автомобиль проводиться в обратном порядке процессу его демонтажа с учетом всех маркировок электрических соединений и трубопроводов.

В зависимости от конструкции двигателя и его расположения двигатель может устанавливаться в сборе или по частям. Т.е. сначала устанавливается блок цилиндров в сборе, на который монтируется головка блока цилиндров после чего следуют дальнейшие операции по сборке см. п.7. После установки двигателя следуют регулировочные операции, которые также зависят от конструктивных особенностей двигателя. Например, на двигателях, снабженных гидротолкателями не нужно проводить регулировку клапанов механизма газораспределения.

В классическом исполнении варианте возможны следующие регулировочные операции:

- Регулировка зазоров клапанов механизма газораспределения (ГРМ);

- Регулировка угла опережения впрыска для дизельных двигателей или угла опережения зажигания для бензиновых двигателей;

- Регулировка натяжения ремня ГРМ, а также сервисных ремней;

- Регулировка оборотов холостого хода;

- Регулировка элементов трансмиссии;

- Прочие регулировочные операции;

Для двигателей, имеющих ЭБУ имеет смысл подключить диагностический сканер с целью определения фактических параметров.

Последним этапом ремонта двигателя является обкатка двигателя. Обкатка необходима для приработки трущихся деталей двигателя после его ремонта. Поэтому соблюдение правил обкатки крайне важно для сохранения ресурса двигателя. Правила обкатки ремонтного двигателя аналогичны правилам обкатки нового двигателя, которые описаны в руководстве по эксплуатации. В ремонтных организациях может проводится холодная обкатка, с помощью приводного электродвигателя, а потом обкатка на заведенном двигателе. Вначале двигатель работает на холостых оборотах, а потом под небольшой нагрузкой. При этом проводится постоянный контроль за показаниями датчиков двигателя, особенно важен контроль давления масла и контроль температурных режимов. Однако заказчику важно помнить, что режим обкатки необходимо соблюдать после сдачи автомобиля из ремонта и избегать динамичных режимов эксплуатации до окончания обкатки.

ВЫВОД: Для проведения качественного ремонта двигателя необходимо наличие дорогостоящего диагностического оборудования, средств металлообработки, измерительного оборудования и специнструмента, а главное наличие квалифицированного персонала.

ООО «Дизель - Сервис» проводит все виды диагностических работ, техническое обслуживание и ремонт любой сложности дизельных и бензиновых двигателей для легковых автомобилей, микроавтобусов, малогабаритных грузовиков, спецтехники импортного и отечественного производства.

Оплата проводится за наличный и безналичный расчет.

Санкт-Петербург, ул. Софийская, д.4

Санкт-Петербург, Пискаревский пр. д. 119 лит. Б

© 2001-2019, ООО "Дизель-Сервис", dieservice@rambler.ru